Производство оптического волокна

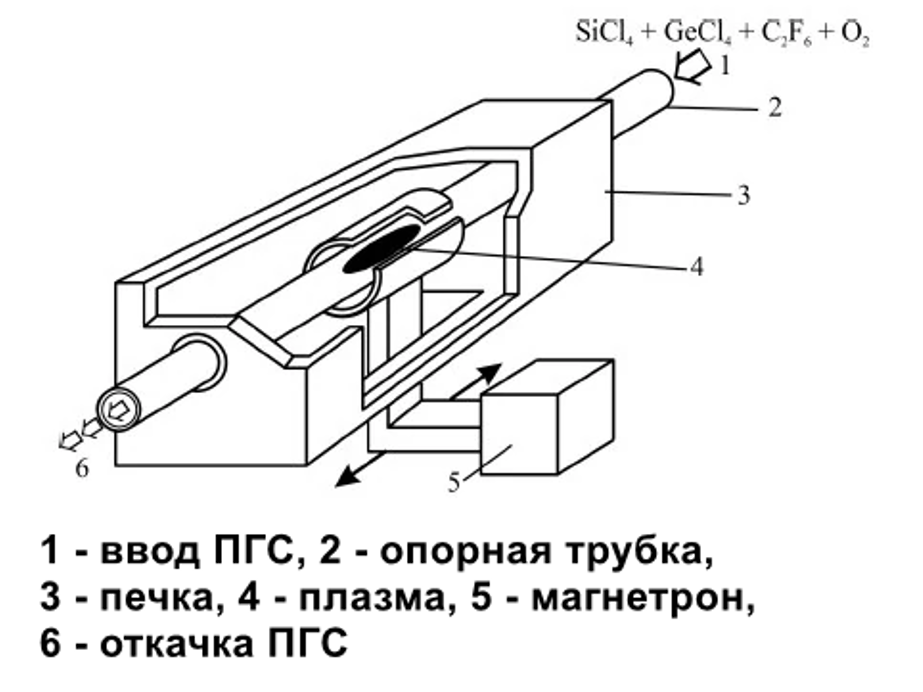

Производство оптических волокон (ОВ) — сложный технологический процесс, включающий создание заготовки (преформы) и её вытяжку в тонкое волокно. Основные методы производства преформ — MCVD, OVD, PCVD и VAD. Эти технологии используют парофазное осаждение для формирования высококачественного кварцевого стекла, из которого получается волокно с заданными оптическими и механическими характеристиками. Ниже представлено подробное и понятное объяснение каждого метода, их особенностей, преимуществ и недостатков в более компактном и сплошном формате.

Оптическое волокно состоит из сердцевины, передающей свет, и оболочки, обеспечивающей полное внутреннее отражение света. Процесс начинается с создания преформы — стеклянного стержня диаметром 30–120 мм и длиной около 1 м, содержащего сердцевину и оболочку. Преформа нагревается до 2000 °C, и из неё вытягивается волокно диаметром 125 мкм (с защитным покрытием — до 250 мкм). Вытяжка автоматизирована для точного контроля диаметра и нанесения полимерного покрытия. Все методы (MCVD, OVD, PCVD, VAD) основаны на парофазном осаждении, где кварцевое стекло формируется из газообразных реагентов, таких как тетрахлорид кремния (SiCl₄) и тетрахлорид германия (GeCl₄), обеспечивая волокна с низким затуханием сигнала (менее 1 дБ/км) и высокой прочностью.

MCVD (Модифицированное химическое парофазное осаждение)

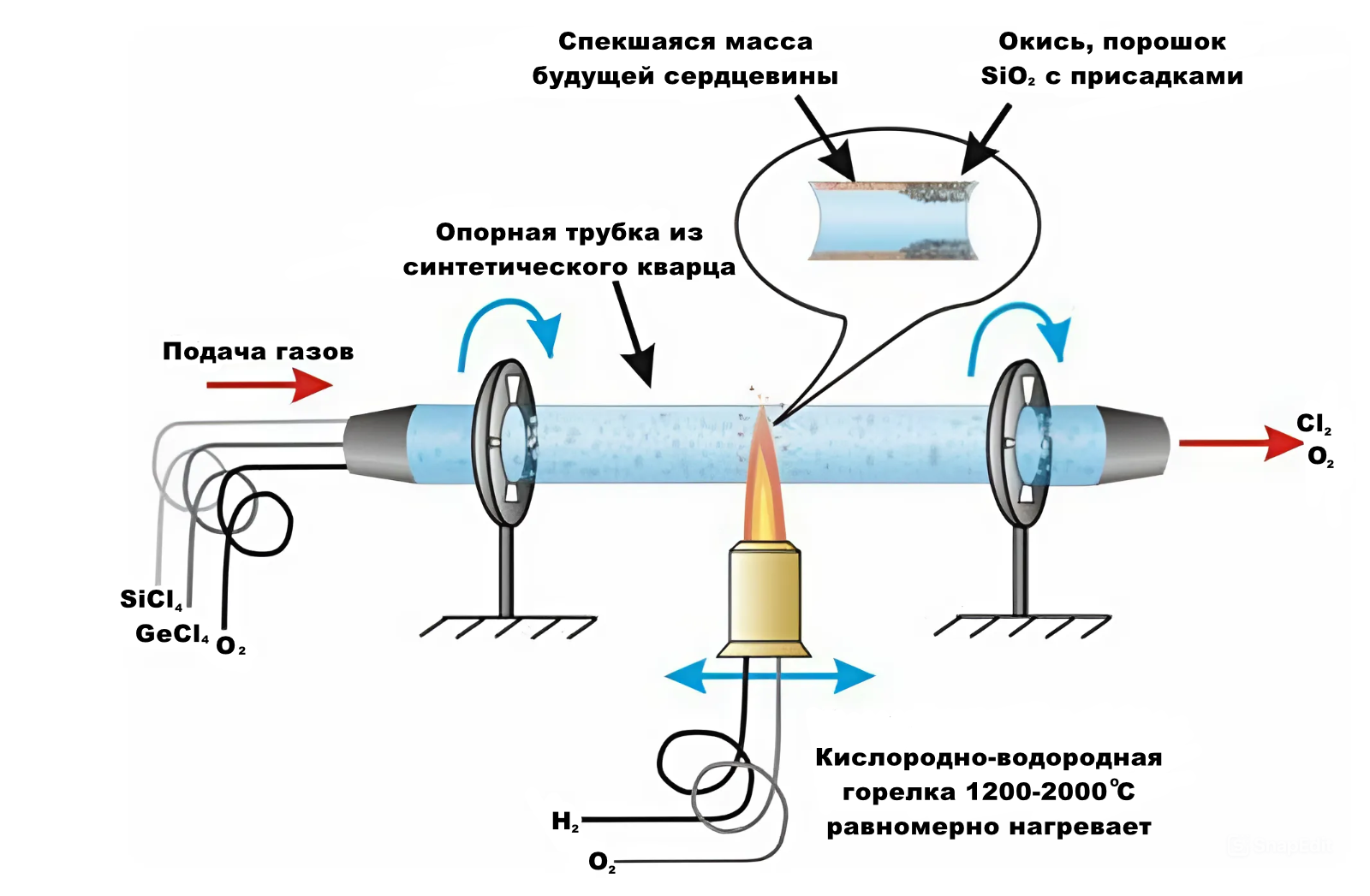

MCVD, разработанный в 1974 году в Bell Laboratories, использует кварцевую трубку, очищенную кислотой и дистиллированной водой. Внутрь трубки подаются газообразные реагенты (SiCl₄, GeCl₄), которые реагируют с кислородом при нагреве газовой горелкой (1400–1600 °C). Образуются субмикронные частицы SiO₂ и GeO₂, оседающие на внутренней поверхности трубки, формируя слои сердцевины и оболочки. Трубка нагревается до 2000 °C для спекания частиц в монолитное стекло, затем сжимается в преформу диаметром 30–40 мм. Преформа вытягивается в волокно.

Метод гибок, позволяет создавать волокна с градиентным или ступенчатым профилем преломления, подходит для многомодовых и одномодовых волокон, а также волокон с редкоземельным легированием (Er, Yb) для оптических усилителей. Процесс прост, но ограничен размером трубки, а центральный провал в профиле преломления может возникать из-за испарения материала при коллапсе. Преимущества: высокая точность состава сердцевины, широкое использование в США, Японии и Европе. Недостатки: ограниченная производительность, возможный центральный провал.

OVD (Внешнее парофазное осаждение)

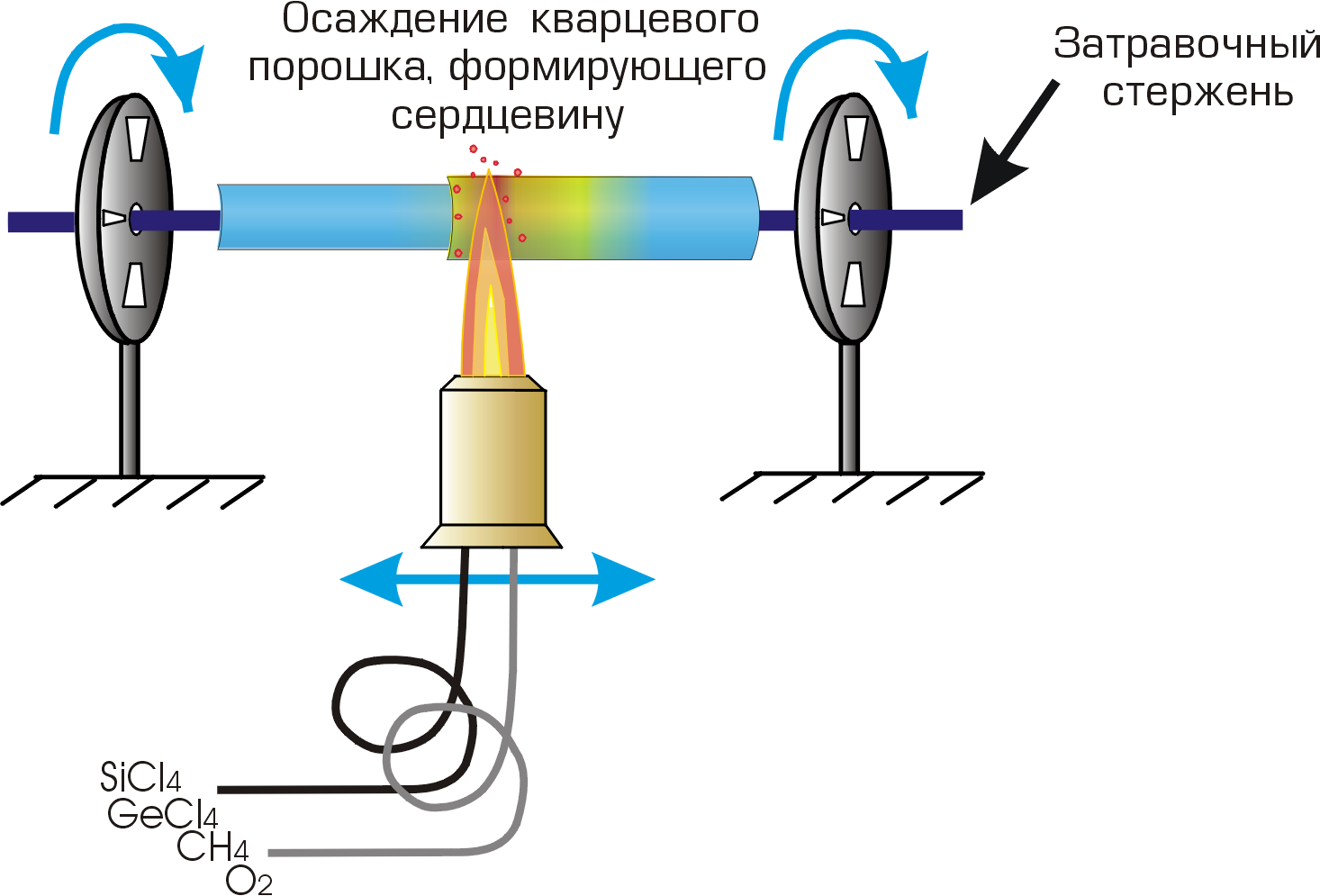

OVD, созданный Corning Inc. в 1970-х годах, запатентован и используется преимущественно этой компанией. Реагенты (SiCl₄, GeCl₄) подаются в горелку, где окисляются, образуя частицы сажи (SiO₂, GeO₂), оседающие на внешнюю поверхность вращающегося керамического стержня. Слои формируют пористую структуру со скоростью осаждения 24–36 г/мин. Стержень извлекается, оставляя полую преформу, которая нагревается до 1900 °C для спекания в твёрдое стекло, затем вытягивается в волокно.

Метод масштабируем, подходит для крупносерийного производства, обеспечивает до 100 км волокна из одной преформы. Отсутствует центральный провал в профиле преломления, что идеально для одномодовых и многомодовых волокон с низким затуханием. Преимущества: высокая производительность, экономичность, высокая чистота. Недостатки: сложность процесса, высокая стоимость оборудования, патентные ограничения.

PCVD (Плазменное химическое парофазное осаждение)

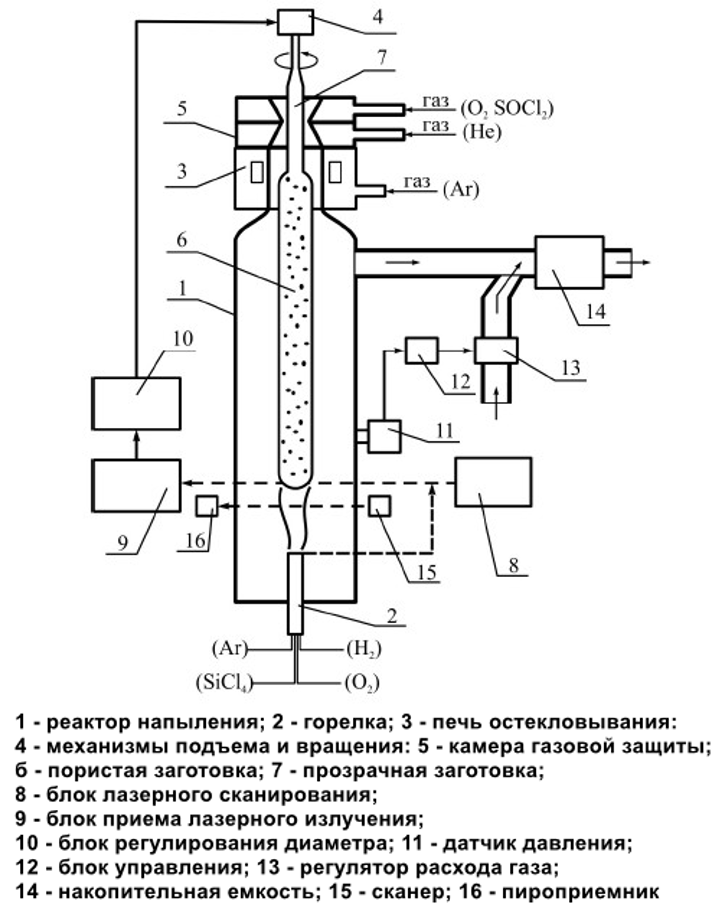

PCVD, разработанный Philips в 1980-х годах, модифицирует MCVD, используя микроволновую плазму вместо горелки. Реагенты подаются внутрь кварцевой трубки, где плазма инициирует реакцию, осаждая тонкие слои (до 700 слоёв толщиной 0,5 мкм). Трубка нагревается до 2000 °C для спекания и сжатия в преформу, затем вытягивается в волокно. Плазменная активация обеспечивает равномерное осаждение и высокую чистоту стекла со скоростью 0,5 г/мин (40–160 м волокна в минуту).

Метод точен, подходит для сложных градиентных профилей преломления, минимизирует тепловые дефекты. Эффективность осаждения SiO₂ — почти 100%, GeO₂ — около 85%. Преимущества: высокая точность, чистота материала. Недостатки: сложность управления плазмой, патенты компании Draka.

VAD (Осевое парофазное осаждение)

VAD осаждает частицы SiO₂ и GeO₂ на торцевую поверхность вращающегося кварцевого стержня через горелку, формируя пористую преформу в осевом направлении. Преформа нагревается до 1900 °C для спекания в монолитное стекло и вытягивается в волокно. Метод создаёт длинные преформы (до 2 м), обеспечивая до 100 км волокна. Подходит для ступенчатых профилей, но ограничен в создании сложных градиентных профилей. Низкое содержание гидроксильных ионов (OH⁻) снижает поглощение сигнала.

Широко используется в Японии для одномодовых волокон. Преимущества: высокая производительность, длинные преформы, низкое содержание OH⁻, отсутствие центрального провала. Недостатки: ограниченная гибкость профилей, сложность оборудования.